耐熱ソルダーレジストインキ

TAINEX HRS-1-7W シリコーン系 熱硬化型 白色

UV-Cに強い、

ソルダーレジストインキ

シリコーン系のレジストインキで耐UV性と耐熱性に優れます。また、シリコーン系でありながら、環境汚染を引き起こすとされる低分子シロキサンが検出されません。

- 特長 優れた耐UV性:紫外線に強く、UV-Cの照射でもほとんど劣化が見られません。

- 特長 高耐熱性:高耐熱性をシリコーン樹脂で実現。リフロー後の変色や反射率低下がほとんどありません。

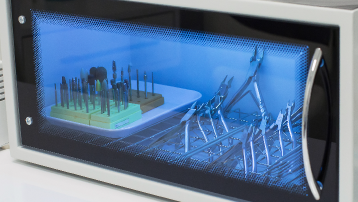

特長 優れた耐UV性

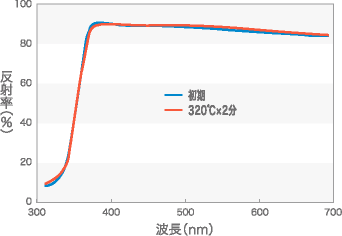

UV-C(265nm)2,000時間照射試験 照射エネルギー:31.9mW/㎠

深紫外線であるUV-C(265nm)を2,000時間照射した後でも、塗膜の劣化はほとんどありません。

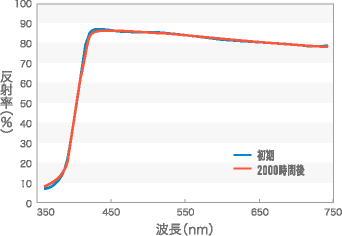

特長 高耐熱性

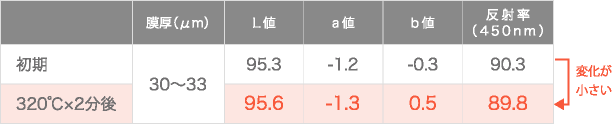

■ 320℃×2分(リフロー(銅上)を想定)後の反射率の変化

320℃×2分加熱後の変色が少なく、反射率低下がわずか1%。

初期状態と比べ変化がほとんどありません。

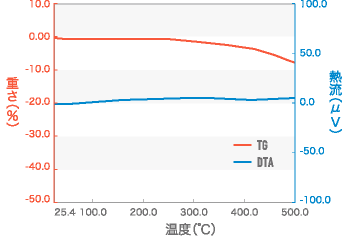

■ 重量減量率の変化(TG-DTAによる測定)

350℃加熱後でも重量減量率は、わずか2%。

耐熱性に優れていることがわかります。

| Temperature/℃ | 260℃ | 320℃ | 350℃ |

|---|---|---|---|

| Weight/% | -0.65 | -1.48 | -2.00 |

■ 低分子シロキサン対策品

電気接点障害の原因とされる低分子シロキサンが検出されません

■ 低分子シロキサン含有量の測定結果

インキ中の低分子シロキサン含有量(D4〜D10)

| 低分子シロキサン種 | 濃度[ppm] |

|---|---|

| D4 | N.D. |

| D5 | N.D. |

| D6 | N.D. |

| D7 | N.D. |

| D8 | N.D. |

| D9 | N.D. |

| D10 | N.D. |

| Σ Dn(n=4~10) | N.D. |

電気接点障害を起こすとされている低分子シロキサン。左図にあるように、7Wは、D4~D10が10ppm未満と電気接点障害の不安を解消しています。

[ 測定器 ]

gasukuromatogurahu(GC/FID)

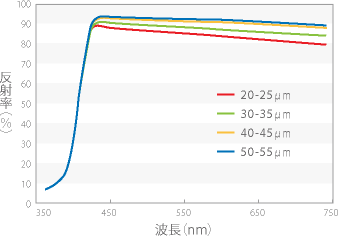

■ 膜厚を厚くすることで光反射率が高くなります

膜厚30µm以上塗装することで、光反射率90%を有します。

| 膜厚 | L値 | a値 | b値 |

反射率 (450nm) |

|---|---|---|---|---|

| 20~25µm | 92.66 | -1.32 | -1.36 | 88.44 |

| 30~35µm | 94.00 | -1.21 | -0.39 | 90.62 |

| 40~45µm | 95.06 | -1.17 | -0.19 | 92.76 |

| 50~55μm | 95.57 | -1.12 | 0.56 | 93.41 |

■ シリコーン樹脂だから耐UV性・耐熱性に優れます

シリコーン樹脂は無機質のシロキサン結合(-Si-O-Si-)を主骨格に持ち、一般に有機物の骨格を形成しているC-C結合や、C-O結合よりも結合エネルギーが非常に大きいのが特長です。

そのため、UVが持つ結合を切ろうとするエネルギーに比べ、シロキサン結合の結合力が上回るため、耐UV性に優れます。 また、200℃を超える高温下でも、結合が切れることがなく、化学的に安定しています。

このようにシリコーン樹脂の特長を最大限に生かし、インク化したのが

HRS-1-7Wです。

■塗膜性能

| 項目 | 方法 | HRS-1-7W |

|---|---|---|

| 硬度 | JIS K5600-5-4 | 2H以上 |

| 密着性 | JIS K5600-5-6 | 100/100 |

| 耐溶剤性 | イソプロピルアルコール 室温5分浸漬 | OK |

| 耐酸性 | 10%硫酸 室温30分浸漬 | OK |

| 耐アルカリ性 | 5%水酸化ナトリウム 室温5分浸漬 | OK |

| 耐はんだ性 | JIS C6481 260℃×20秒 | OK |

| PCT | 121℃×9時間 | OK |

| 燃焼性 | UL規格 | 94V-0 |

■電気的特性

| 項目 | 方法 | HRS-1-7W |

|---|---|---|

| 絶縁抵抗 | 初期値 | 初期1.8×1012 |

| 24V負荷、85℃ RH85% 1000時間 | 試験後1.1×1012 | |

| 表面抵抗値 | JIS C6481-5-10 | 1.0×1011Ω |

| 体積低効率 | JIS C6481-5-9 | 1.0×1013Ω・cm |

| 耐電圧 | 500V×1分通電負荷(測定膜厚30µm) | OK |

※上記試験結果は参考値であり、規格値ではありません。